热收缩包装机膜料输送难题?这些高效解决方案让你事半功倍!

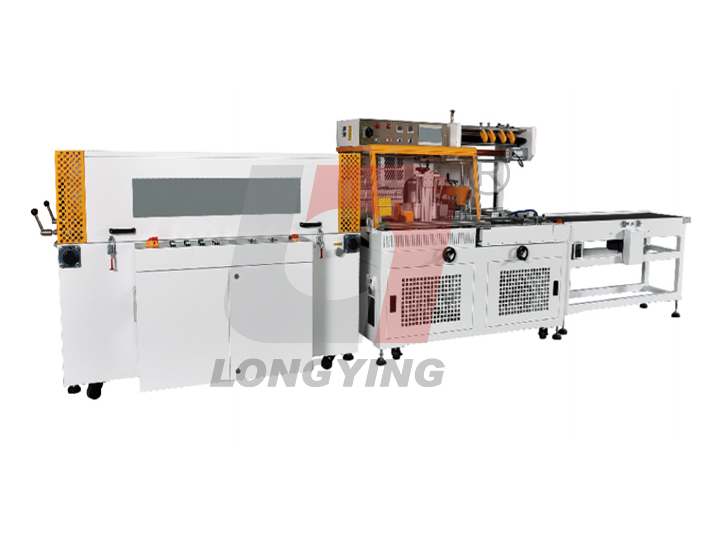

在快节奏的现代工业生产中,热收缩包装机作为提升产品外观、增强防护性的关键设备,其高效稳定运行直接关系到生产线的整体效率与产品质量。然而,膜料输送问题往往成为制约其性能的“拦路虎”。今天,我们就来深入探讨这些常见问题及其创新解决方案,助力您的生产线焕发新生!

一、热收缩包装机膜料输送常见问题剖析

膜料断裂或卡料:常见于膜料张力不均、膜料质量不佳或输送路径中存在尖锐边角。

膜料偏移:由于导向装置设计不合理或调整不当,导致膜料在输送过程中偏离预定轨道。

速度不匹配:包装机与膜料输送装置的速度未能精准同步,影响包装效果。

温度控制不当:热收缩过程中温度过高或过低,都会影响膜料的收缩效果及输送稳定性。

二、高效解决方案,轻松应对挑战

1. 优化膜料选择与预处理

精选高质量膜料:选择韧性好、耐温性强的膜料,减少断裂风险。

预处理膜料:对膜料进行预热或加湿处理,提高其在输送过程中的柔韧性。

2. 精细调整输送系统

优化导向装置:采用平滑过渡的导向轮和轨道,减少摩擦和磨损,确保膜料顺畅输送。

智能张力控制系统:引入自动调节张力的装置,根据膜料厚度和速度实时调整,避免断裂或松弛。

3. 精准同步速度控制

采用伺服电机驱动:伺服电机具有高精度、高响应速度的特点,能确保包装机与膜料输送装置的速度完美同步。

智能反馈调节:通过传感器实时监测膜料位置与速度,反馈至控制系统进行微调,确保包装效果的一致性。

4. 精确控制热收缩温度

智能温控系统:利用PID算法精确控制加热元件的温度,确保膜料在最佳温度范围内收缩,既不过热也不欠温。

分区加热技术:根据包装物品的形状和大小,采用分区加热方式,提高热效率,减少能耗。

三、实践案例分享

某知名食品生产企业,在引入上述解决方案后,热收缩包装机的膜料输送问题得到了显著改善。膜料断裂率降低了80%,包装效率提升了30%,同时产品质量也得到了客户的高度认可。这一成功案例不仅证明了解决方案的有效性,也为同行业企业提供了宝贵的参考。

面对热收缩包装机膜料输送的种种挑战,通过精选膜料、优化输送系统、精准同步速度控制以及精确控制热收缩温度等综合措施,我们可以有效解决问题,提升生产效率与产品质量。在这个追求高效与品质的时代,让我们携手并进,共创美好未来!